エクストルーダーは”Wade’s Geared Extruder“を使っていて、大きい歯車の中心にフィラメント送りの為のホブボルトがあります。eBayなどでは一本$10ドル以下で売っているのだけど下記のYoutubeを見たら自分でも出来るかなと思って作ってみました。

参考にしたYoutube

How to Make a Hobbed Bolt

3D printers – The Hobbed Bolt – Description and Groove Cutting

※もちろん英語の説明は何を言ってるのか分かりません。

M8-60mmの六角ボルト(半ねじ)を準備。ステンレス製です。

このボルトがなかなか見つからなかったです。ホームセンターを3件まわってやっと発見。加工のしやすさから言うとユニクロメッキのボルトの方が良かったのだけどどうやらそれは無いみたいです。一本84円。

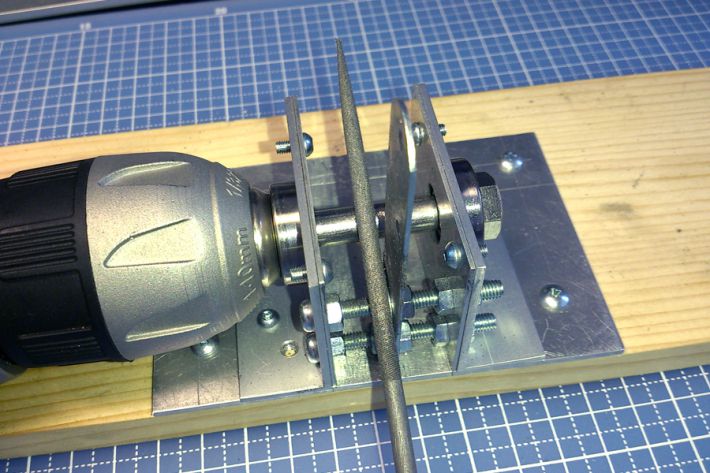

608ZZのベアリング2個と余っていたアルミ材などを使って自作の治具を作りました。

電動ドリルにボルトを固定して回し、まず溝になる部分を直径約4mmの丸ヤスリでガリガリと削っていきます。これかなり根気がいります。ステンレスが硬いのか、治具が良くないのかなかなか溝が削れません。途中でボルトを外し手に持って削ったりもしました。

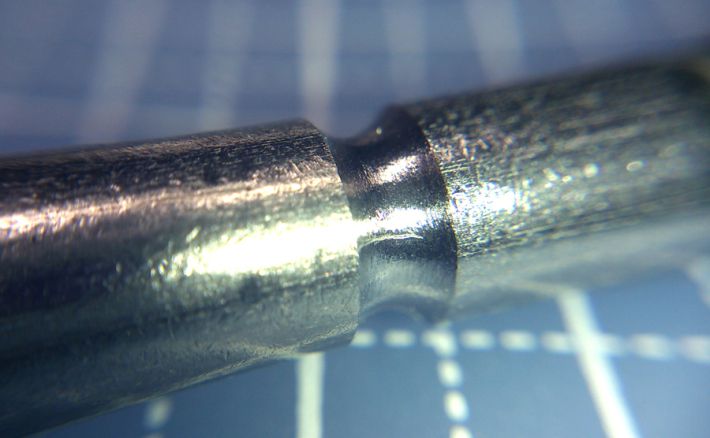

なんとか1mm位の深さまで削れました。ただ溝が左右に曲がったりしてしまいました。

削った部分を拡大。

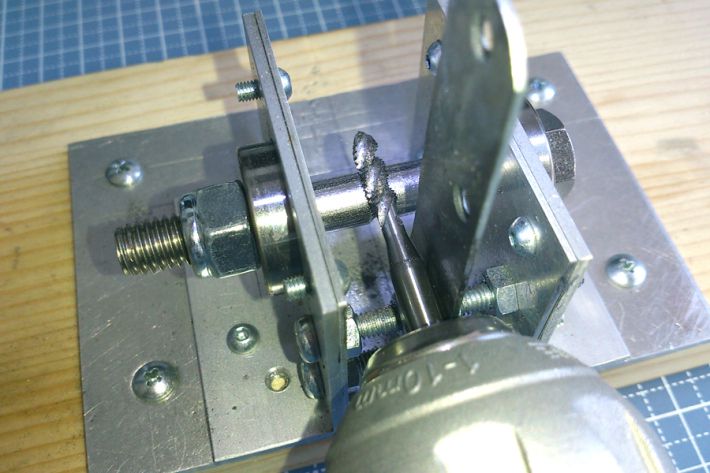

次はスパイラルタップを使って削った部分にボルト軸方向の溝を入れます。使ったタップはネジ径4.0mm ピッチ0.7mmの”ヤマワ スパイラルタップSP4“。

今度は治具にボルトをナイロンナットで留め、電動ドリルに取り付けたスパイラルタップを溝に押し当てドリルを回します。最初は”スパイラル”では無い300円位で買える普通のM4用タップを使ったのだけど、これはタップの歯の部分が一列に並んでいるのでうまく回りませんでした。そこで”スパイラル”なのに変えたらスムーズに回るようになりました。タップを回していればそれに合わせてボルトも回ります。

これもかなり根気がいる作業でした。

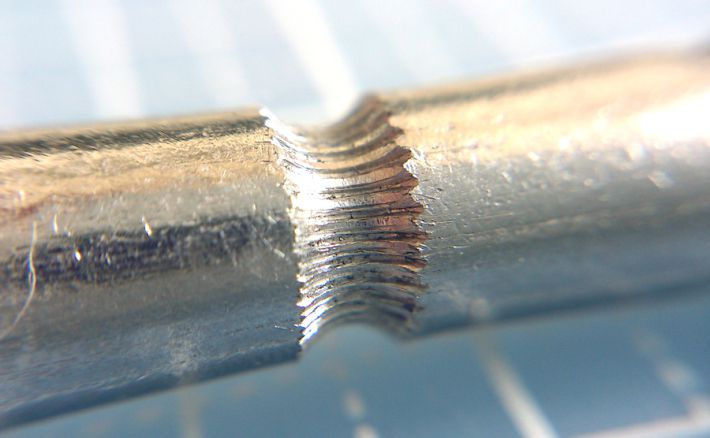

出来上がったのがこれ。

溝の部分を拡大。

結構スジもしっかり入っているし初めてにしてはなかなかの出来だと思い満足。だけどエクストルーダーにボルトを組み込んでみると溝の部分が本来の位置より2mmもずれてしまっていました。大きい歯車の位置をワッシャーの数で調整しようと思ったら、今度は他のボルトがジャマで2mmも動きませんでした。そうなので結局新しいホブボルトを作り直しました。どうやらヤスリで溝を掘り始める時に位置が安定しなく、そこで溝がずれてしまったようです。

このホブボルトは本体が完成していないのでまだ使ってみてません。早く動かしてみたいな。

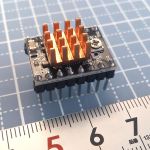

A4988用ヒートシンク

A4988用ヒートシンク RepRapのどの機種にするか?

RepRapのどの機種にするか? Prusa Mendelの躯体(4) ~寸切りボルト

Prusa Mendelの躯体(4) ~寸切りボルト Prusa Mendelの躯体(9) ~ステッピングモーター

Prusa Mendelの躯体(9) ~ステッピングモーター

コメントを残す