デルタ型3Dプリンターの重要な可動部である垂直キャリッジを作りました。いろいろ問題があったり試行錯誤したのだけど、どうかな。

デルタ型3Dプリンターの重要な可動部である垂直キャリッジを作りました。いろいろ問題があったり試行錯誤したのだけど、どうかな。

可動部の肝、垂直キャリッジ

デルタ型の3Dプリンターを作ろうと思い、前回はアルミフレームを買いました。今回はデルタ型3Dプリンターの重要な可動部で肝となる部分の垂直キャリッジです。キャリッジをどんなのにするか決めて、いろいろ試行錯誤してみました。

前回のブログ:デルタ型3Dプリンターを作る。(1) -アルミフレームとか

キャリッジはどんなのがいいかな

デルタ型3Dプリンターの「3つの垂直な可動部」があるという基本的な構造はどれも変わらないけれど、その方式はいろいろあります。Thingiverseで探してみると、みんないろいろと工夫していますね。ベアリングでアルミフレームを挟んでいるものや、アルミフレームとは別にリニアシャフトを立てて、そこにリニアベアリングを通しているものもあります。中にはベアリングやローラーを使わずに四角い穴があいてるキャリッジをアルミフレームに通しただけのものや、アルミフレームにリニアレールを取り付けてるものなど、費用的にも精度的にも様々です。

その中から選ぶのはいろいろな面で迷ってしまうけれど、精度アップは後々の楽しみに取っておくことにして、まずは手軽に作れることを第一に考えてキャリッジを選びました。まあ簡単に言えば安く作ろうということですが。

樹脂製ローラーで垂直キャリッジを作る

垂直キャリッジをいろいろと調べていると目に止まったのが、ブログ”Electron Hacks“の”KOSSEL MINI 3D PRINTER VERTICAL MOVEMENT TUTORIAL“というエントリー。デルタ型3Dプリンターのキャリッジが10ドル以下で出来ますよと書いてあって、そのモデルがThingiverseにアップしてあります。おお、これはなかなか使えそうです。そこで早速ホームセンターに行って、同じようなローラーを探してみました。

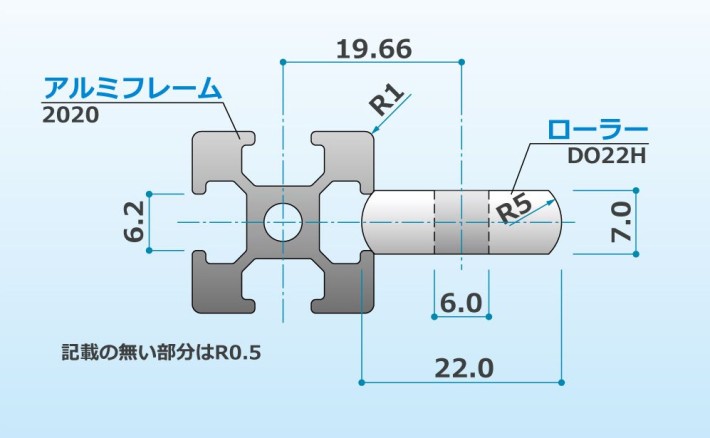

そこで見つけたのが、(株)モリギンのボールベアリング入りベアリング車”DO22H”。ローラーの直径は22mmで厚さは7mm。モノタロウで買った2020アルミフレームの溝の幅は6.2mmなので良さそうです。簡易ではあるけれど一応ベアリング仕様になっているのでいいかな。中心には6mmの穴があいている鉄製の軸がついています。2つセットなので全部で5セット買いました。10ドル以下とはいかないけれど、これが使えればまずまずです。

そこで見つけたのが、(株)モリギンのボールベアリング入りベアリング車”DO22H”。ローラーの直径は22mmで厚さは7mm。モノタロウで買った2020アルミフレームの溝の幅は6.2mmなので良さそうです。簡易ではあるけれど一応ベアリング仕様になっているのでいいかな。中心には6mmの穴があいている鉄製の軸がついています。2つセットなので全部で5セット買いました。10ドル以下とはいかないけれど、これが使えればまずまずです。

・KOSSEL MINI 3D PRINTER VERTICAL MOVEMENT TUTORIAL -Electron Hacks

・KOSSEL MINI 3D PRINTER VERTICAL MOVEMENT TUTORIAL -Electron Hacks

・Kossel Mini Prime Line Roller Carriage -Thingiverse

・Kossel Mini Prime Line Roller Carriage -Thingiverse

アルミフレームとローラーの関係

2020アルミフレームとDO22Hローラーの寸法関係は上の図のようになります。モノタロウのページを見ても、2020アルミフレームの四隅以外の角のアールは書いて無いけれど、定規を当ててみるとだいたいR=0.5mm。DO22Hのベアリング車の円形部分は調べてみたらR=5.0mmでした。

2020アルミフレームとDO22Hローラーの寸法関係は上の図のようになります。モノタロウのページを見ても、2020アルミフレームの四隅以外の角のアールは書いて無いけれど、定規を当ててみるとだいたいR=0.5mm。DO22Hのベアリング車の円形部分は調べてみたらR=5.0mmでした。

キャリッジのベース部分のモデル

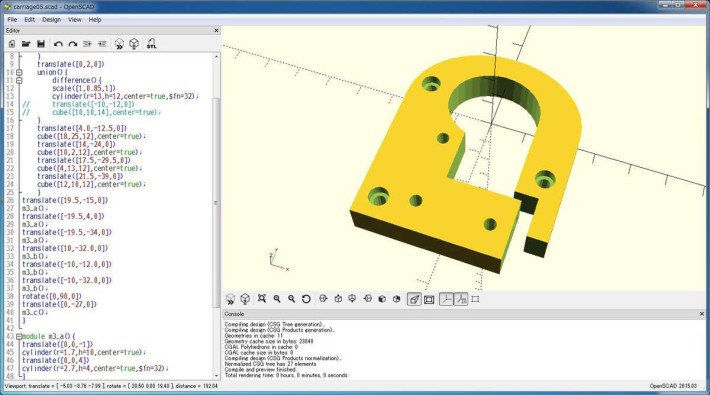

Thingiveseにあるローラーキャリッジは大きさが違うので、そのまま使うことができません。なので自分のアルミフレームやローラー、使うボルトに合わせて変更しました。この元データはSTLファイル以外にCADデータもダウンロード出来るのだけど、SketchUpファイルなのでOpenSCADで作り直しました。

Thingiveseにあるローラーキャリッジは大きさが違うので、そのまま使うことができません。なので自分のアルミフレームやローラー、使うボルトに合わせて変更しました。この元データはSTLファイル以外にCADデータもダウンロード出来るのだけど、SketchUpファイルなのでOpenSCADで作り直しました。

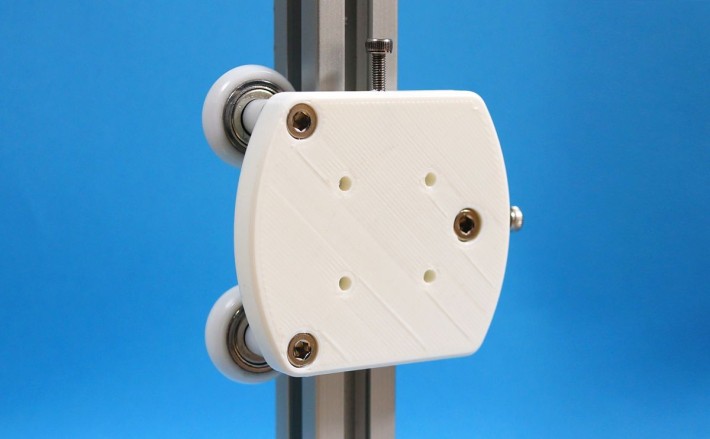

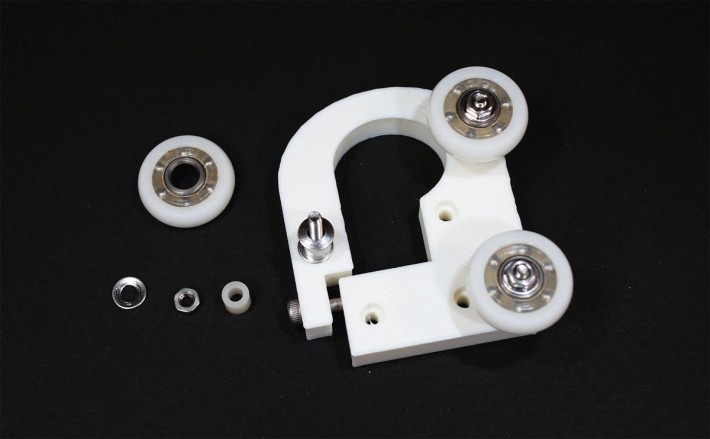

そしてプリントして、買ってきたローラーを早速取り付けてみました。

M6のボルトだとキャリッジがずっしりと重い

ローラーの穴が6mmなので、それをキャリッジに留める為にM6のボルトとナットを使いました。しかし、これが結構重い。手で持ってみるとズッシリときます。デルタ型3Dプリンターのキャリッジは垂直方向に動くので、このズッシリとした重さは問題ありそう。ということで、ローラー間の寸法とかも合わすこともせずに、違う方法を考えてみることにしました。

ローラーの穴が6mmなので、それをキャリッジに留める為にM6のボルトとナットを使いました。しかし、これが結構重い。手で持ってみるとズッシリときます。デルタ型3Dプリンターのキャリッジは垂直方向に動くので、このズッシリとした重さは問題ありそう。ということで、ローラー間の寸法とかも合わすこともせずに、違う方法を考えてみることにしました。

M3ボルトを使ってキャリッジを軽量化

そこで考えたのが、M3ボルトとM3用のジェラコンスペーサを使ってローラーを留める方法。キャリッジもそれに合わせて作り直しました。M3用のジェラコンスペーサは穴の径が3.2mm、外径も5.9mmとかなりルーズなので、ローラーを上下からナットできつく留めるようにしました。ボルトの重さだけでも、M6に比べM3は1/4位にはなり、全体としてもかなり軽くなりました。

そこで考えたのが、M3ボルトとM3用のジェラコンスペーサを使ってローラーを留める方法。キャリッジもそれに合わせて作り直しました。M3用のジェラコンスペーサは穴の径が3.2mm、外径も5.9mmとかなりルーズなので、ローラーを上下からナットできつく留めるようにしました。ボルトの重さだけでも、M6に比べM3は1/4位にはなり、全体としてもかなり軽くなりました。

モデルの寸法も合わせてアルミフレームに取り付けてみたところ、ちょっと問題が2つ…。

モデルの寸法も合わせてアルミフレームに取り付けてみたところ、ちょっと問題が2つ…。

1.ボールベアリング入りのローラーだけど動きがいまいちスムーズでは無い。

2.ローラーがボルトに対して斜めになってしまう。(ローラーのベアリングの遊びが大きい。)

ローラーにベアリングを取り付ける

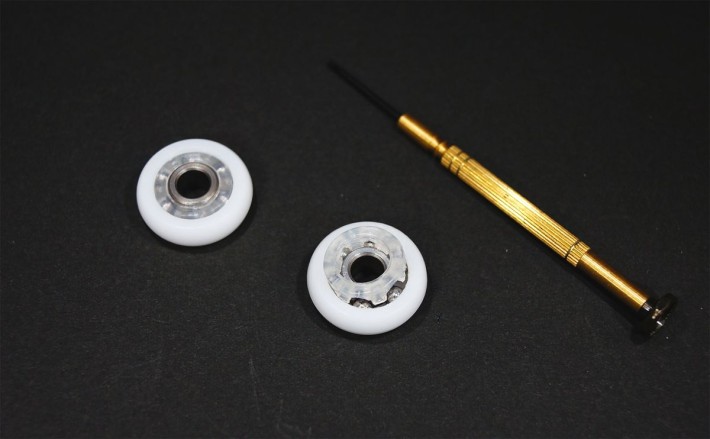

う~ん、やっぱり安いローラーはダメなのかな。結局は精度や使い勝手がそれなりなんですよね。ちょっとガッカリです。他に使えそうなローラーが無いかネットで探してみたら、ちゃんとしたベアリングを使っているローラーもあるのだけど、これが1つ千円前後と結構高い。そこでホームセンターをぶらぶら物色していたら、外径16mm、幅5mmのベアリングを発見。ローラーにもともと付いているボールベアリングと交換できないかと思い、試しにこのベアリングを1つ買って帰りました。

ローラーをちょっと加工しないといけないけれど、ベアリングを取り付けることが出来たので、モノタロウで外径16mm、幅5mm、内径4mmの634ZZベアリングを9個買いました。

ローラーをちょっと加工しないといけないけれど、ベアリングを取り付けることが出来たので、モノタロウで外径16mm、幅5mm、内径4mmの634ZZベアリングを9個買いました。

ローラーのベアリング取り替え方法

参考にする人もいないだろうと思うけれど、それなりに苦労して取り替えたので、その方法を書いておきます。力任せに分解しようとするとローラーが壊れます。僕は2つ壊してしまい、改めてローラーを買いに行くハメになってしまいました。

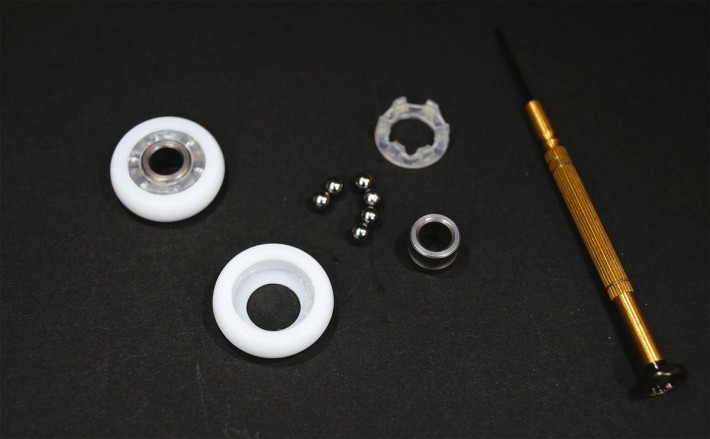

1.既存ベアリングのカバーを取り除く

透明な樹脂で出来ているベアリングのカバーを、隙間に小さなマイナスドライバーなどを差し込み取り除きます。接着しているわけではなさそうなので、これは結構簡単に取れました。

透明な樹脂で出来ているベアリングのカバーを、隙間に小さなマイナスドライバーなどを差し込み取り除きます。接着しているわけではなさそうなので、これは結構簡単に取れました。

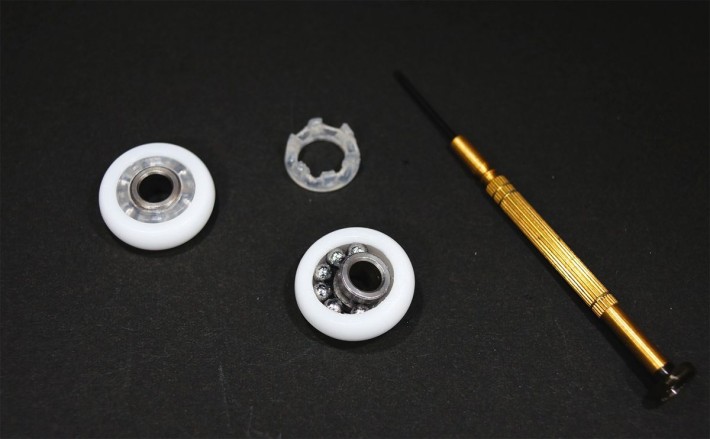

2.ボールを寄せて軸をずらす

中にベアリング用のボールが6つ入っているので、それを片方に寄せます。そうすると鉄製の軸部が斜めになります。ただしまだ軸部は取れません。ここで力を入れて取ろうとするとローラーが壊れます。

中にベアリング用のボールが6つ入っているので、それを片方に寄せます。そうすると鉄製の軸部が斜めになります。ただしまだ軸部は取れません。ここで力を入れて取ろうとするとローラーが壊れます。

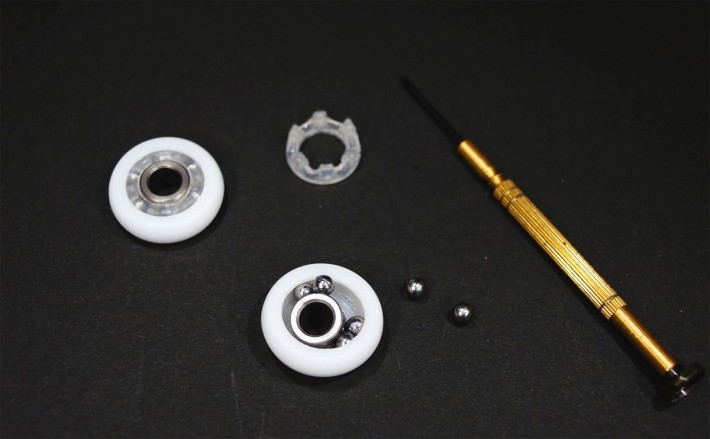

3.ボールを一つづつ取り除く

軸部を傾けたまま、寄せてあるボールの中央にある方からドライバーで外に出すように少し力をかけて、プチッと押し出します。1つとれればあとは簡単です。同じようにして6個全部を取り除きます。

軸部を傾けたまま、寄せてあるボールの中央にある方からドライバーで外に出すように少し力をかけて、プチッと押し出します。1つとれればあとは簡単です。同じようにして6個全部を取り除きます。

4.ローラー部分のグリスを除去

既存のベアリング部分にはグリスが塗ってあるのできれいに取り除きます。僕は石鹸を付けて水で流しました。これで分解はおしまい。

既存のベアリング部分にはグリスが塗ってあるのできれいに取り除きます。僕は石鹸を付けて水で流しました。これで分解はおしまい。

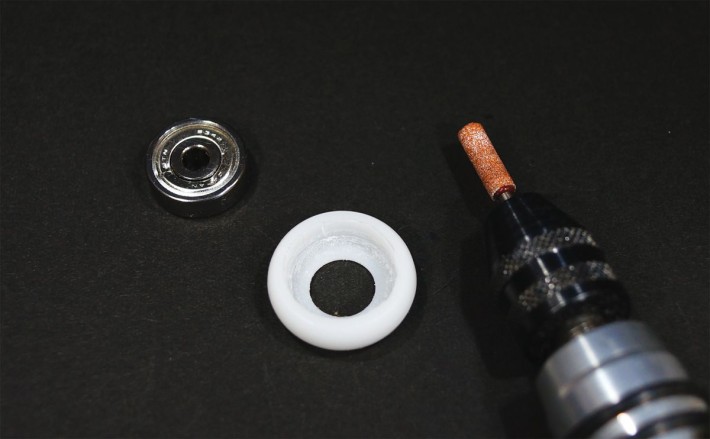

5.ローラーを削る

残念なことに、このままだと直径16mmの634ZZベアリングは入りません。ボールが入っていたローラーの中心部分は16mmより若干大きくなっているのだけど、上部は15mmしかありません。そこでルーターを使ってせっせと削ります。

残念なことに、このままだと直径16mmの634ZZベアリングは入りません。ボールが入っていたローラーの中心部分は16mmより若干大きくなっているのだけど、上部は15mmしかありません。そこでルーターを使ってせっせと削ります。

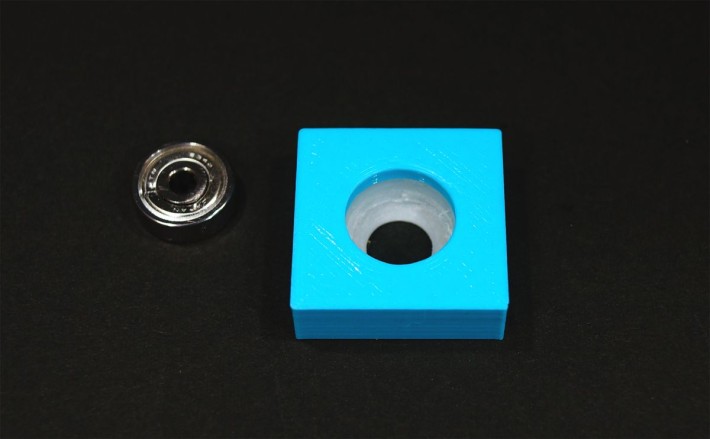

6.治具を作る

ローラーを削っていると、円を均一に削っているのか分からなくなってしまうので、治具を作りました。ローラーが白いので分かりやすいように青のフィラメントでプリント。果たしてこの治具もどこまで正確なのか分からないけれど、無いよりはいいかな。

ローラーを削っていると、円を均一に削っているのか分からなくなってしまうので、治具を作りました。ローラーが白いので分かりやすいように青のフィラメントでプリント。果たしてこの治具もどこまで正確なのか分からないけれど、無いよりはいいかな。

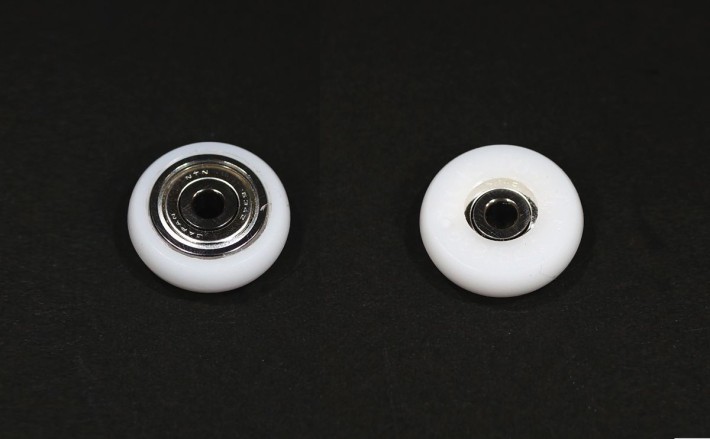

7.最後に接着剤で固定

ローラーに634ZZベアリングを当てて、具合をみながら少しずつ削っていき、ベアリングが入る大きさになったら、最後に接着剤を付けて固定します。これで完成!

ローラーに634ZZベアリングを当てて、具合をみながら少しずつ削っていき、ベアリングが入る大きさになったら、最後に接着剤を付けて固定します。これで完成!

問題点も無いわけではない

ローラーを削って634ZZベアリングを押し込むと、ローラーとベアリングの高さがピッタリなんですよね。ただし裏返して見るとベアリングが途中までしか押し込めて無いのが分かります。ローラーの幅7mmに対して、ベアリングの幅は5mmしかないし、ローラーの内部構造からここまでしか入らないのです。なので幅方向のローラーの中心とベアリングの中心がずれています。

ローラーを削って634ZZベアリングを押し込むと、ローラーとベアリングの高さがピッタリなんですよね。ただし裏返して見るとベアリングが途中までしか押し込めて無いのが分かります。ローラーの幅7mmに対して、ベアリングの幅は5mmしかないし、ローラーの内部構造からここまでしか入らないのです。なので幅方向のローラーの中心とベアリングの中心がずれています。

新しいキャリッジを作る

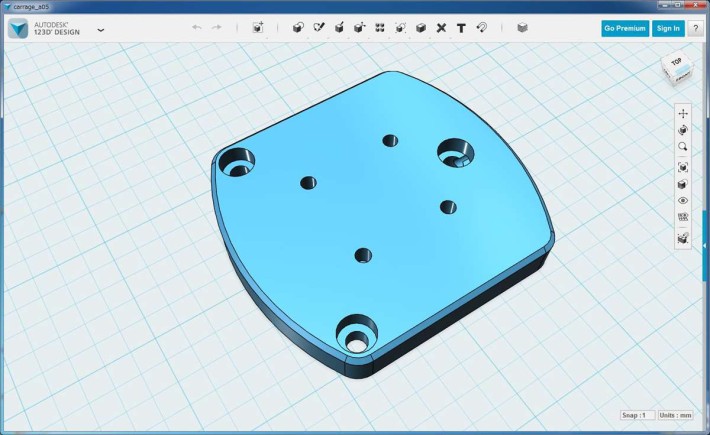

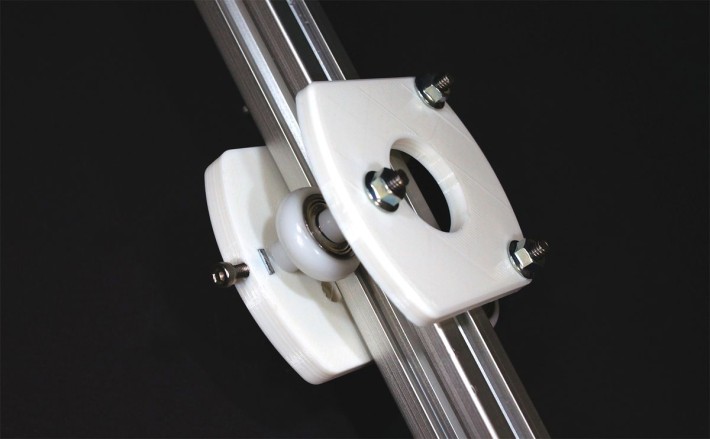

ローラーのベアリングを取り替えたので、またキャリッジの製作に戻ります。今までのは片方からローラーを支える方式だったけれど、今度は両方から支える方式に変更してみました。ピッタリの寸法で作ればこっちのほうが安定していると思ったからです。今回からモデルをAUTODESKの123D Designにしました。こっちのほうがフィレット(面取り)が使い易いんですよね。というよりもOpenSCADのフィレットはやり方が難しい。

ローラーのベアリングを取り替えたので、またキャリッジの製作に戻ります。今までのは片方からローラーを支える方式だったけれど、今度は両方から支える方式に変更してみました。ピッタリの寸法で作ればこっちのほうが安定していると思ったからです。今回からモデルをAUTODESKの123D Designにしました。こっちのほうがフィレット(面取り)が使い易いんですよね。というよりもOpenSCADのフィレットはやり方が難しい。

ローラーをキャリッジに止めるのにM4のボルトを使用しました。M4のボルトは直径が4mmだと思っていて、キャリッジも4mmのドリルを使って最終的に穴を調整していました。だけど、アルミフレームに留める度に緩くなったりきつくなったりするので、おかしいなと思ってボルトを測ってみると3.9mm弱しかないんですよね。そこで穴の直径を3.9mmに変更。ドリルも3.9mmのを新たに買って来て穴を開けるようにしたらピッタリになりました。

ただ、ベアリングを付けたローラーの精度も良くないだろうと思い、ローラーの1つだけ少し調整が出来るようにボルトを横から通してあります。ここは4mmの穴をあけてローラーを止めているので、このボルトで0.1mm位は調節出来ます。

ただ、ベアリングを付けたローラーの精度も良くないだろうと思い、ローラーの1つだけ少し調整が出来るようにボルトを横から通してあります。ここは4mmの穴をあけてローラーを止めているので、このボルトで0.1mm位は調節出来ます。

でも、またまた問題が…

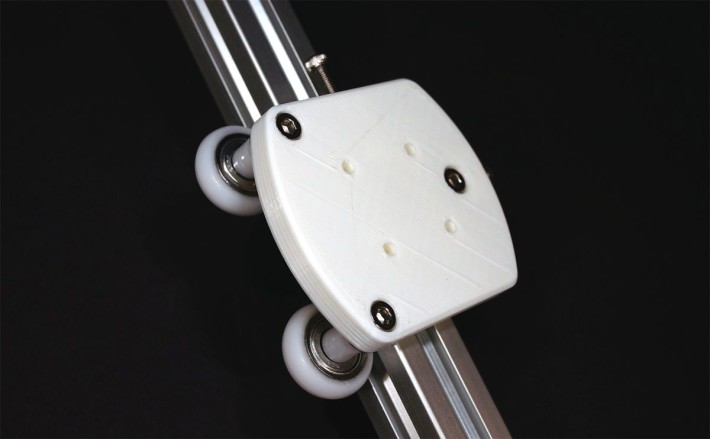

ローラーを両側からピッタリの寸法で取り付けたので、これで完璧かと思っていたけれど、ここでまた問題が発生。ローラーのベアリングを変えたことで、その動きは驚くほどスムーズになったのだけど、キャリッジをアルミフレームに取り付けて動かしてみると、かすかな引っ掛かりが所々にあるのが分かるのです。ローラーの中心にベアリングが取り付けられていないとか、ベアリングがローラーに対して斜めになっているとか、はたまたローラー自体が歪んでいるとか色々と原因は考えられます。でもどれも今の自分には修正出来ないです。結構、これが精一杯。

ローラーを両側からピッタリの寸法で取り付けたので、これで完璧かと思っていたけれど、ここでまた問題が発生。ローラーのベアリングを変えたことで、その動きは驚くほどスムーズになったのだけど、キャリッジをアルミフレームに取り付けて動かしてみると、かすかな引っ掛かりが所々にあるのが分かるのです。ローラーの中心にベアリングが取り付けられていないとか、ベアリングがローラーに対して斜めになっているとか、はたまたローラー自体が歪んでいるとか色々と原因は考えられます。でもどれも今の自分には修正出来ないです。結構、これが精一杯。

参ったなあと思っていたのだけど、そんなにピッタリの寸法にしなくても良いのでは無いかと考えて、両側からローラーを止めていたキャリッジの片方を外してみることにしました。すると引っ掛かりもほとんど感じられなくなって、スムーズな動きになったのです。

参ったなあと思っていたのだけど、そんなにピッタリの寸法にしなくても良いのでは無いかと考えて、両側からローラーを止めていたキャリッジの片方を外してみることにしました。すると引っ掛かりもほとんど感じられなくなって、スムーズな動きになったのです。

う~ん、どうしようかな

部品を作るのって大変なんですね。情報はたくさんあるし、そこそこ良い物が出来上がるのでは無いかと思っていたけど、考えが甘かったです。特に可動部のパーツは難しい。適当な具合、調度良い具合で作り上げるのは予想以上に困難で、ただ何度も作り直せば良いというのでは無くて、そういう物作りの考え方が必要なんじゃないかと思いました。寸法調整のパーツや試作パーツを幾つも作ってはプリントして試してみたんですけどね。

部品を作るのって大変なんですね。情報はたくさんあるし、そこそこ良い物が出来上がるのでは無いかと思っていたけど、考えが甘かったです。特に可動部のパーツは難しい。適当な具合、調度良い具合で作り上げるのは予想以上に困難で、ただ何度も作り直せば良いというのでは無くて、そういう物作りの考え方が必要なんじゃないかと思いました。寸法調整のパーツや試作パーツを幾つも作ってはプリントして試してみたんですけどね。

さて、一応キャリッジは出来たけれど、なんか納得いかない部分もあるからどうしようかな?このまま垂直キャリッジの製作を続けていてもなかなか先に進みそうも無いので、フレームの制作に取り掛かろうかな。

| 種類 | 数 | 値段(円) | 備考 |

|---|---|---|---|

| ベアリング車DO22H | 5 | 1,465 | 293円/2個1パック |

| ベアリング634ZZ | 3 | 1,341 | 149円/個@モノタロウ |

[P.S.] 背景を黒にしたら写真を綺麗に写すことが出来ませんでした。見辛くて申し訳ありません。トップの画像は撮り直しました。

・株式会社モリギン

・株式会社モリギン デルタ型3Dプリンターを作る。(3) -コーナーパーツを試作

デルタ型3Dプリンターを作る。(3) -コーナーパーツを試作 デルタ型3Dプリンターを作る。(4) -垂直キャリッジ完成(←まだココ)

デルタ型3Dプリンターを作る。(4) -垂直キャリッジ完成(←まだココ) デルタ型3Dプリンターを作る。(5) -フレーム完成

デルタ型3Dプリンターを作る。(5) -フレーム完成

Genie says

Genie says

2015年5月5日 at 8:29 PMこのローラーを使う方式は数量が必要なだけに、コストとのせめぎ合いになってしまう感がありますね。いっそFoldaRapのようにRPパーツを使ってスライド式にしてしまう手が良いかも知れません。国内で実現された方の話ではアルミ・フレームの断面にぴったり合うキャリッジの出力に苦労したそうですが、プリント出力は申し分ないものでした。さらに、デルタ型でキャリッジにPTFEテープを貼った例もあるので、参考にされると良いかなと思います。

AKIRA says

AKIRA says

2015年5月6日 at 2:10 AMGenieさん、コメントありがとうございます。

FoldaRapは調整機能もついていてなかなか考えられていますね。ベルエアーシステムズのキャリッジはカグスベールみたいなのが貼ってあるってことですね。どちらも大変参考になります。ありがとうございます。

ただ、先週AliExpressで新しいローラーを注文して、今は届くのを待っている状態なので、ローラーのキャリッジでもうちょっと右往左往しようと思っています。

それで上手くいってもいかなくてもブログに書こうと思っていますので、またその際はアドバイスをよろしくお願い致します!

Genie says

Genie says

2015年5月5日 at 8:31 PMう~ん、タグの入れ方を間違えていますねー。お手数ですが、可能なら修正をお願いします。

AKIRA says

AKIRA says

2015年5月6日 at 2:11 AMGenieさん、修正しました。