デルタ型3Dプリンターのフレームを固定するコーナーパーツを作りました。まだ試作段階だけど、形やアルミフレームの固定方法を決めました。

デルタ型3Dプリンターのフレームを固定するコーナーパーツを作りました。まだ試作段階だけど、形やアルミフレームの固定方法を決めました。

デルタ型3Dプリンターのコーナーパーツ

前回のブログから1ヶ月以上も経ってしましたが、ちょこちょことモデルを作ったりプリントしたりしています。今回は、デルタ型3Dプリンターのフレームを固定するコーナーパーツです。英語ではVertex(=頂点)と言うみたいですが、日本語で何て呼ばれているのか良く分からないのでコーナーパーツとしておきます。

前回のブログから1ヶ月以上も経ってしましたが、ちょこちょことモデルを作ったりプリントしたりしています。今回は、デルタ型3Dプリンターのフレームを固定するコーナーパーツです。英語ではVertex(=頂点)と言うみたいですが、日本語で何て呼ばれているのか良く分からないのでコーナーパーツとしておきます。

コーナーパーツもキャリッジと同じく、一から作る事は今の自分には出来ないので、今回もいろいろと参考にさせてもらいました。その中でも形から寸法までお手本にしたのは、デルタ型3DプリンターのRostockやKosselの作者であるJohann C.Rocholl氏のデータです。RostockもKosselも全てのデータがGitHubのJohann氏のページで公開されています。Johann氏のデータのうちKosselの方を参考にしたのだけど、これは15mm×15mmのアルミフレーム用なので、僕がモノタロウで買った20mm×20mmのアルミフレームに合わせました。ちなみにJohann氏が考案したRostockは、彼が生まれたドイツの町Rostockから命名されているんですね。

・jcrocholl (Johann C. Rocholl) – GitHub

・jcrocholl (Johann C. Rocholl) – GitHub

デルタ型3Dプリンターの寸法を決める

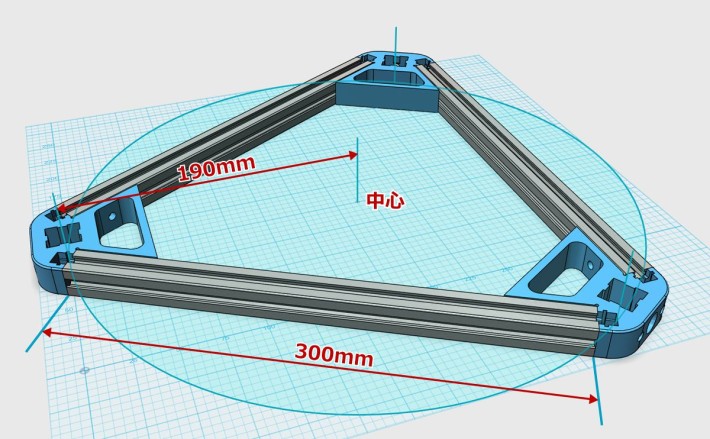

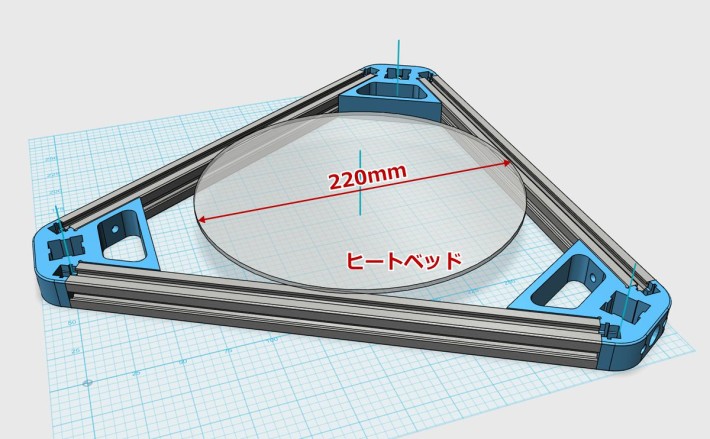

デルタ型3Dプリンターのコーナーパーツ自体はどれもそれほど変わりは無いけれど、一番最初に考えなければならないのが、デルタ型3Dプリンターのベースとなる水平に配置される三本のアルミフレームで組む三角形の大きさ。準備したのは長さ30cmのアルミフレームなので、その長さからするとそれほど大きさを変えることは出来ないけれど、それでもコーナーパーツによって数センチ前後は調整出来ます。後々のファームウェアでの設定などを考えて、三角形の中心点から垂直に立てるアルミフレームの中心までの距離を決めておきます。今回はそれを190mmにしました。確かkosselもこれに似た寸法だったと思います。190mmであれば、AliExpressなどで売っている直径220mmの円形ヒートベッドも使えるはず。ただしヒートベッドをアルミフレームに取り付けるために新たにパーツを作らなければいけないと思いますが。

デルタ型3Dプリンターのコーナーパーツ自体はどれもそれほど変わりは無いけれど、一番最初に考えなければならないのが、デルタ型3Dプリンターのベースとなる水平に配置される三本のアルミフレームで組む三角形の大きさ。準備したのは長さ30cmのアルミフレームなので、その長さからするとそれほど大きさを変えることは出来ないけれど、それでもコーナーパーツによって数センチ前後は調整出来ます。後々のファームウェアでの設定などを考えて、三角形の中心点から垂直に立てるアルミフレームの中心までの距離を決めておきます。今回はそれを190mmにしました。確かkosselもこれに似た寸法だったと思います。190mmであれば、AliExpressなどで売っている直径220mmの円形ヒートベッドも使えるはず。ただしヒートベッドをアルミフレームに取り付けるために新たにパーツを作らなければいけないと思いますが。

その寸法をもとにして、三角形に配置するアルミフレームと垂直に立てるアルミフレームの位置を割り出し、コーナーパーツの基本の形を決めていきました。パーツを作るのには、Autodeskの3DCAD「123D Design」を使いました。

コーナーパーツのプロトタイプ

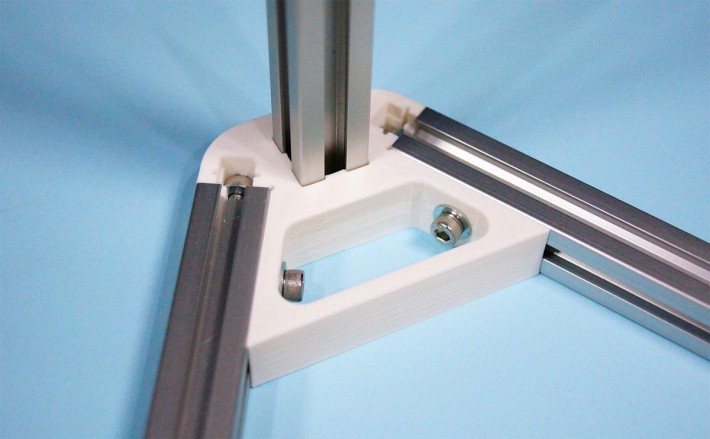

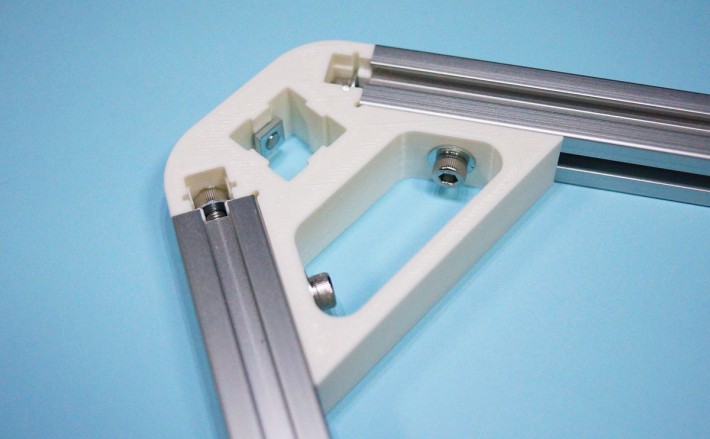

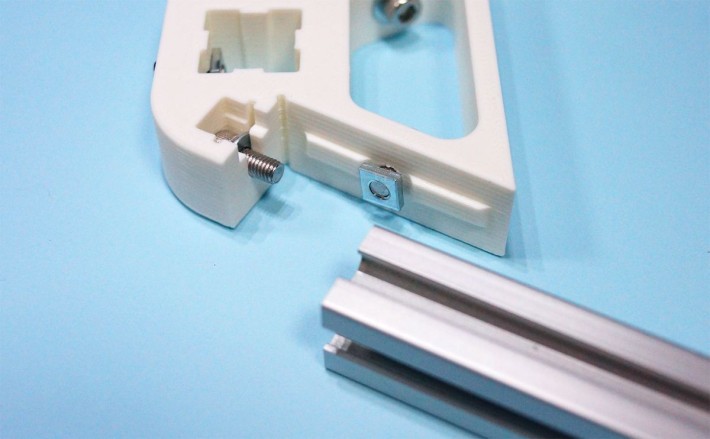

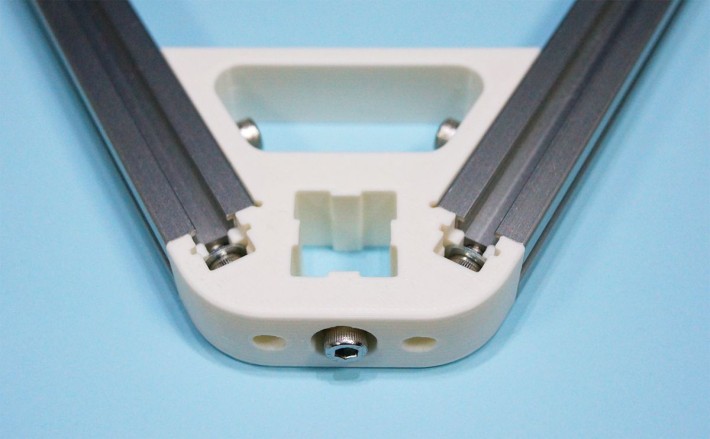

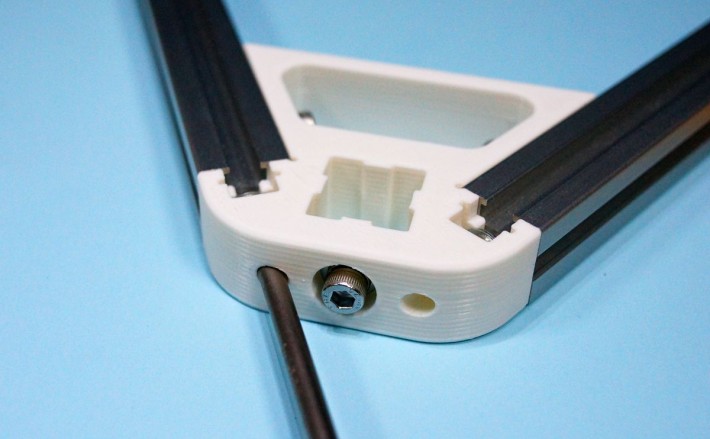

今回このコーナーパーツで一番工夫したのは三角形に配置するアルミフレームを留めるためのボルトの位置。コーナーパーツとアルミフレームを一箇所につき2つのボルトで留めます。ベースの形が三角形なのでどういう方向に力が掛かるのか良く分からないけど、ボルトの1つをアルミフレームの軸方向に、もう一つを軸と垂直方向に固定するようにしました。

今回このコーナーパーツで一番工夫したのは三角形に配置するアルミフレームを留めるためのボルトの位置。コーナーパーツとアルミフレームを一箇所につき2つのボルトで留めます。ベースの形が三角形なのでどういう方向に力が掛かるのか良く分からないけど、ボルトの1つをアルミフレームの軸方向に、もう一つを軸と垂直方向に固定するようにしました。

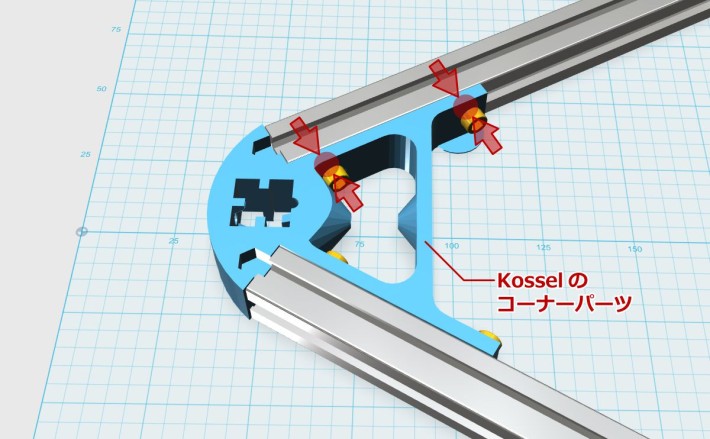

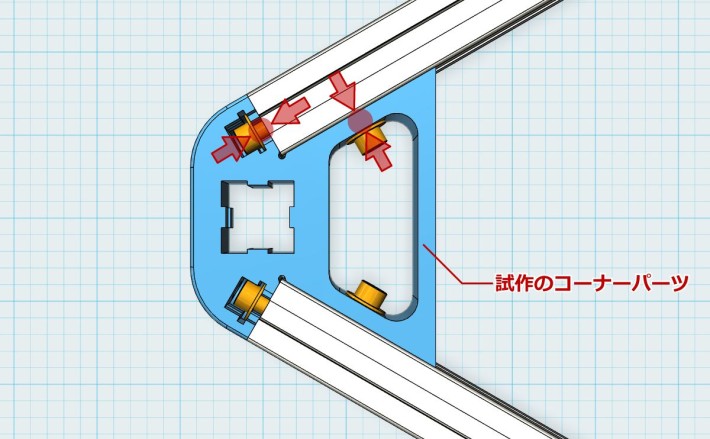

Kosselでは、アルミフレームを横から二箇所でボルト留めしています。だけど、アルミフレームの溝がボルトに対して少しルーズなので、アルミフレームがズレてしまう可能性があるのではないかと思います。

Kosselでは、アルミフレームを横から二箇所でボルト留めしています。だけど、アルミフレームの溝がボルトに対して少しルーズなので、アルミフレームがズレてしまう可能性があるのではないかと思います。

それに対して、試作したコーナーパーツでは、2つのボルトを留める方向を変えています。これでいろいろな方向の力に対応出来るのではないかなと考えました。それとボルトをアルミフレームの端に直接固定するので、固定位置もきちんと決まるようになりました。

それに対して、試作したコーナーパーツでは、2つのボルトを留める方向を変えています。これでいろいろな方向の力に対応出来るのではないかなと考えました。それとボルトをアルミフレームの端に直接固定するので、固定位置もきちんと決まるようになりました。

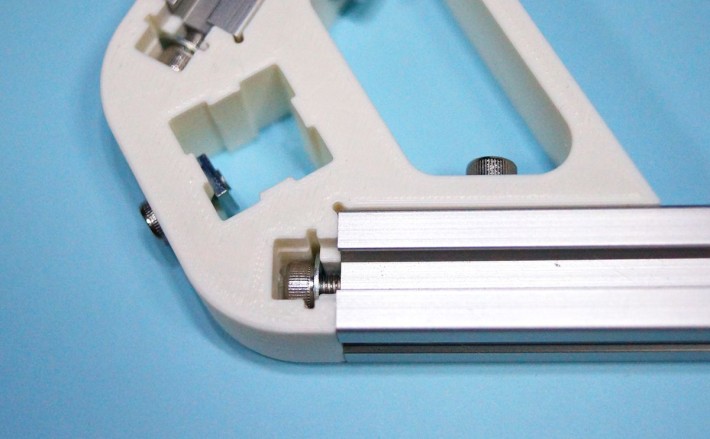

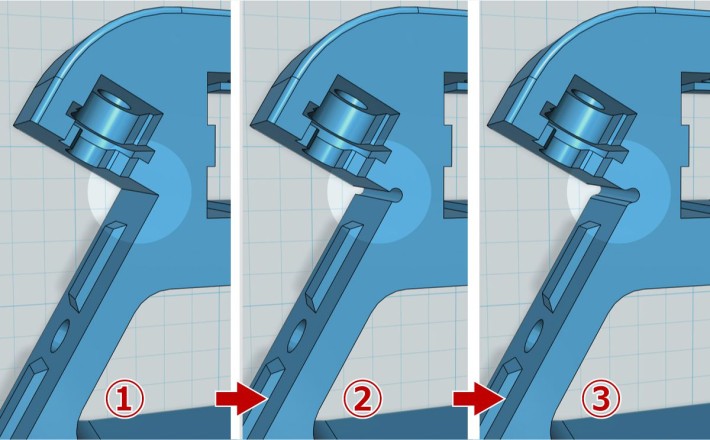

軸方向のボルトは、ワッシャーを通して上からセットします。アルミフレームの上側の溝に後からでも四角ナットを挿入することも出来るようにしてあります。

軸方向のボルトは、ワッシャーを通して上からセットします。アルミフレームの上側の溝に後からでも四角ナットを挿入することも出来るようにしてあります。

ボルトを締める時のために、M5キャップボルト用の4mmのレンチを通せる穴を、横から開けてあります。

モノタロウで売っている20mm×20mmのアルミフレームの中心にはΦ4.2mmの穴が開いているので、そのままM5用のタップを使えばM5ボルトで留める事が出来ます。ただ正確にタップを切るのは難しいし、全部で18箇所あるので手間はかかりますがね。

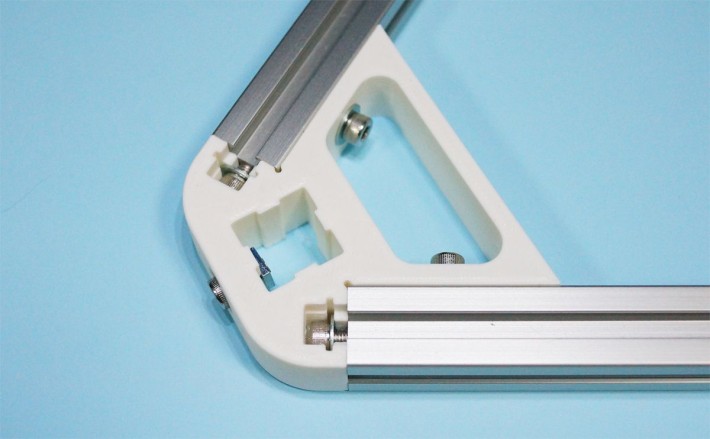

そして結果的に、ボルトの位置を変えたことで、コーナーパーツ自体の大きさを小さくすることが出来ました。後は、試作のパーツを何個か作りながら、気づいた所をちょこちょこと改良しました。

入隅の切り欠き

アルミフレームの両端は、隅が鋭角です。一方で、その鋭角の隅が当たるコーナーパーツの部分は入隅になります。こういう入隅部分をプリントすると、どうしても角が出なくて丸くなりがちで、結局はピッタリとは合わなくなってしまうので、入隅部分に切り欠きを入れました。

アルミフレームの両端は、隅が鋭角です。一方で、その鋭角の隅が当たるコーナーパーツの部分は入隅になります。こういう入隅部分をプリントすると、どうしても角が出なくて丸くなりがちで、結局はピッタリとは合わなくなってしまうので、入隅部分に切り欠きを入れました。

切り欠きは四角でも丸でもなんでもいいと思いますが、今回は半径1mmの円柱でカットしました。カットすると90°の角が2箇所出来てしまうので、その部分もフィレットで丸くして、ホットエンドの方向転換時に出来てしまう余計な出っ張りが出ないようにしました。ここまでしなくても、プリントしてからヤスリでもかければ良いかなとも思ったりもするんですけどね。

切り欠きは四角でも丸でもなんでもいいと思いますが、今回は半径1mmの円柱でカットしました。カットすると90°の角が2箇所出来てしまうので、その部分もフィレットで丸くして、ホットエンドの方向転換時に出来てしまう余計な出っ張りが出ないようにしました。ここまでしなくても、プリントしてからヤスリでもかければ良いかなとも思ったりもするんですけどね。

アルミフレームの溝用ガイド

三角部分のアルミフレームを留めるボルトの1つを軸方向に設置したら、そこのボルトを留める時にアルミフレームが回転してしまうんですよね。横からもアルミフレームをボルトで留めてはいるのだけど、軸方向のボルト→横からのボルト、という順番で留めていくので、どうしても少しだけ回ってしまう。

三角部分のアルミフレームを留めるボルトの1つを軸方向に設置したら、そこのボルトを留める時にアルミフレームが回転してしまうんですよね。横からもアルミフレームをボルトで留めてはいるのだけど、軸方向のボルト→横からのボルト、という順番で留めていくので、どうしても少しだけ回ってしまう。

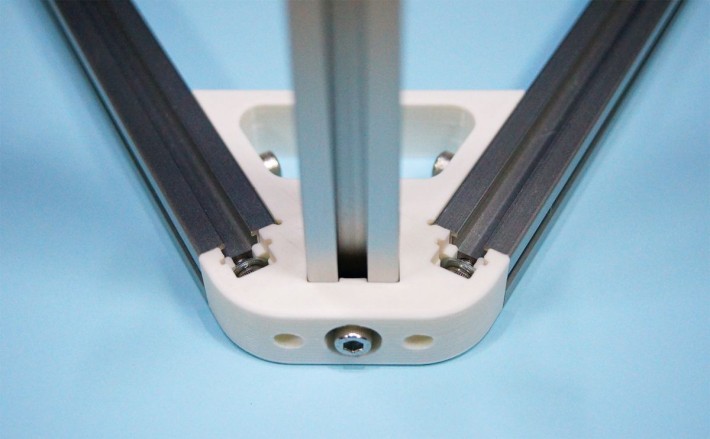

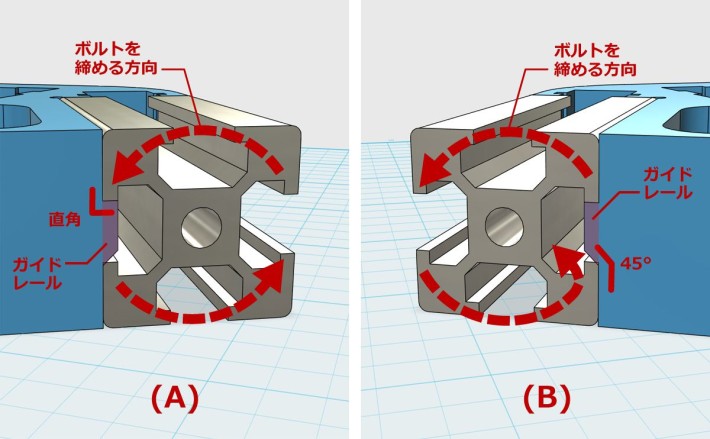

それを防止する為に、アルミフレームの溝にはまるようにガイド用のレールみたいな突起を付け足しました。ただプリントする時に下になる部分はプリントが難しいので溝にピッタリと合う大きさを計算して45°にカットしました。

そうすると、図の(A)の方向にボルトを回す時は、アルミフレームが回転しなくなったのだけど、図の(B)の方向の時は、やっぱり少し回転してしまうんですよね。う~ん、どうしたもんかな。最終的には手で押さえてながら留めるか、回転しない方向から留めていけば何とかなりそうな気がするのでそのままです。いや、それ以前に、回転してもそんなに問題は無い部分じゃなかなと思っていたりもします。

そうすると、図の(A)の方向にボルトを回す時は、アルミフレームが回転しなくなったのだけど、図の(B)の方向の時は、やっぱり少し回転してしまうんですよね。う~ん、どうしたもんかな。最終的には手で押さえてながら留めるか、回転しない方向から留めていけば何とかなりそうな気がするのでそのままです。いや、それ以前に、回転してもそんなに問題は無い部分じゃなかなと思っていたりもします。

さらに、コーナーパーツの垂直方向に立てるアルミフレームを嵌め込む部分にもガイドを付けておいたのだけど、こちらは寸法が若干合ってなくて、あまり役に立っていません。これから寸法をもう少し追い込んで、アルミフレームがピッタリと嵌るようにしたいです。

さらに、コーナーパーツの垂直方向に立てるアルミフレームを嵌め込む部分にもガイドを付けておいたのだけど、こちらは寸法が若干合ってなくて、あまり役に立っていません。これから寸法をもう少し追い込んで、アルミフレームがピッタリと嵌るようにしたいです。

コーナーパーツ試作の次は…

一応これでコーナーパーツの試作は終了です。最終的には、三角形に組むアルミフレームを二段して、ステッピングモーターを取り付ける下部のコーナーパーツ(Bottom Vertex)とタイミングベルトのアイドラーを取り付ける上部のコーナーパーツ(Top Vertex)の二種類を作ります。しかしタイミングベルトの位置が決まらないとそれぞれのパーツを作ることが出来ないので、その位置が決められるようにまたキャリッジの製作に戻ります。新しいローラーを入手して、前回のキャリッジを改良する構想もあるのでお楽しみに!

デルタ型3Dプリンターを作る。(2) -キャリッジ製作で試行錯誤

おまけ

先日Autodeskの3DCAD「Fusion360」をインストールしました。3DCADとしての使い方はまだ良く分かっていないけれど、レンダリングが面白いです。気が早いけど、新しく自作するデルタ型3Dプリンターのカラーをどうしようか迷っています。

先日Autodeskの3DCAD「Fusion360」をインストールしました。3DCADとしての使い方はまだ良く分かっていないけれど、レンダリングが面白いです。気が早いけど、新しく自作するデルタ型3Dプリンターのカラーをどうしようか迷っています。

・Autodesk fusion 360

・Autodesk fusion 360 デルタ型3Dプリンターを作る。(1) -アルミフレームとか

デルタ型3Dプリンターを作る。(1) -アルミフレームとか デルタ型3Dプリンターを作る。(2) -キャリッジ製作で試行錯誤

デルタ型3Dプリンターを作る。(2) -キャリッジ製作で試行錯誤 デルタ型3Dプリンターを作る。(4) -垂直キャリッジ完成(←まだココ)

デルタ型3Dプリンターを作る。(4) -垂直キャリッジ完成(←まだココ) デルタ型3Dプリンターを作る。(5) -フレーム完成

デルタ型3Dプリンターを作る。(5) -フレーム完成

コメントを残す